एल्युमीनियम कास्टिंग, पिघले हुए एल्युमीनियम को एक सटीक रूप से डिज़ाइन किए गए और सटीक रूप से इंजीनियर किए गए डाई, मोल्ड या फॉर्म में डालकर उच्च सहनशीलता और उच्च गुणवत्ता वाले पुर्जे बनाने की एक विधि है। यह जटिल, पेचीदा, विस्तृत पुर्जों के उत्पादन के लिए एक कुशल प्रक्रिया है जो मूल डिज़ाइन के विनिर्देशों से बिल्कुल मेल खाते हैं।

एल्यूमीनियम कास्टिंग प्रक्रिया

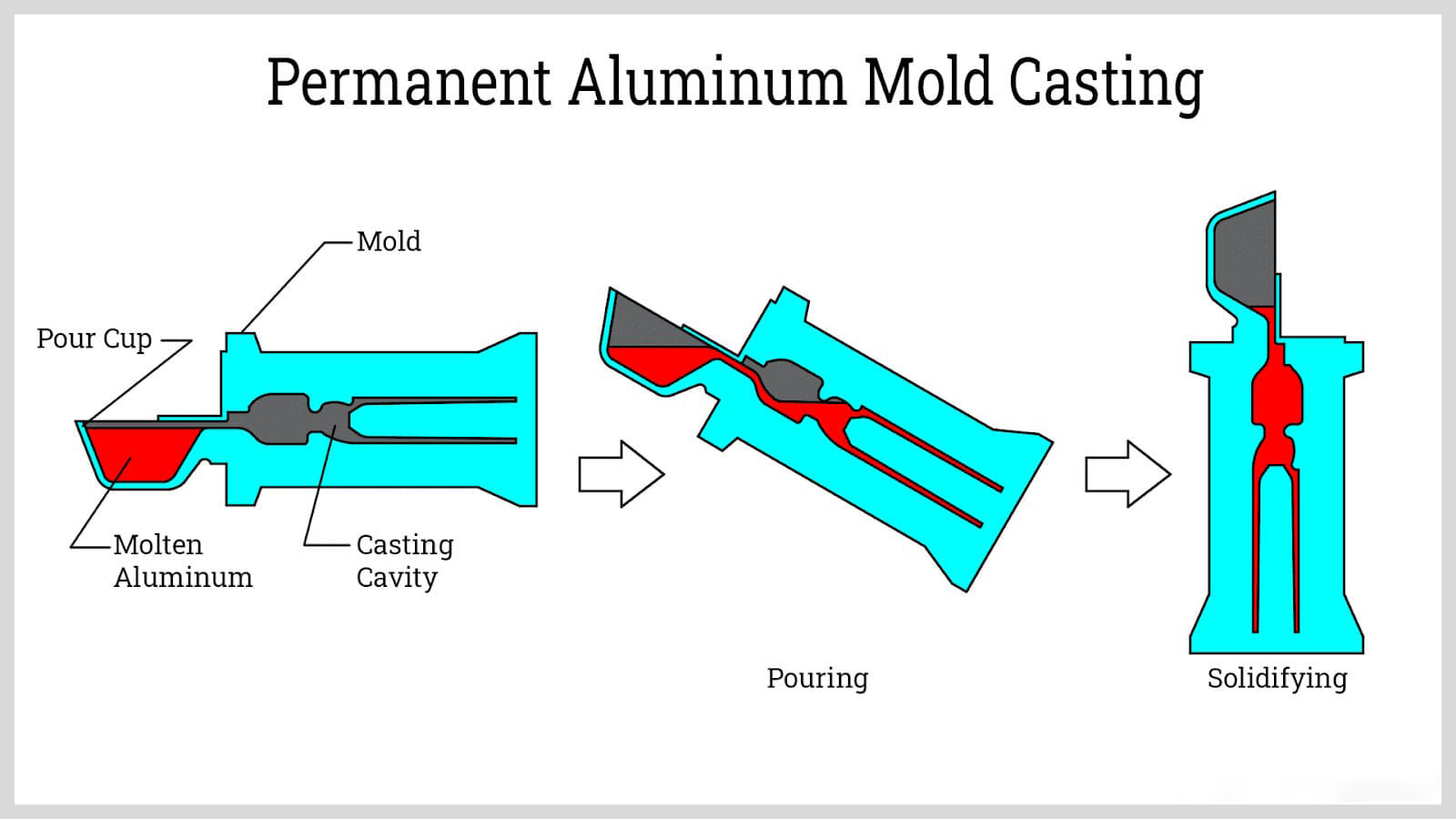

1.स्थायी मोल्ड कास्टिंग

एल्युमीनियम की स्थायी ढलाई का अधिकांश खर्च साँचे की मशीनिंग और आकार देने में होता है, जो आमतौर पर ग्रे आयरन या स्टील से बना होता है। साँचे को डिज़ाइन किए गए भाग के ज्यामितीय आकार में ढाला जाता है, जिसमें भाग की विशिष्टताओं और आकार को दो भागों में विभाजित किया जाता है। इंजेक्शन प्रक्रिया में, साँचे के दोनों हिस्सों को कसकर सील कर दिया जाता है ताकि कोई हवा या संदूषक मौजूद न हों। पिघले हुए एल्युमीनियम को डालने से पहले साँचे को गर्म किया जाता है, जिसे करछुल से डाला, डाला या इंजेक्ट किया जा सकता है।

प्रक्रिया पूरी होने पर, एल्युमीनियम के हिस्से को ठोस बनाने के लिए साँचे को ठंडा होने दिया जाता है। ठंडा होने के बाद, दोषों से बचने के लिए हिस्से को साँचे से तुरंत बाहर निकाल लिया जाता है।

यह प्रक्रिया चाहे कितनी भी सरल क्यों न लगे, यह उच्च मात्रा वाले भागों के उत्पादन के लिए वैज्ञानिक और तकनीकी रूप से तैयार की गई विधि है।

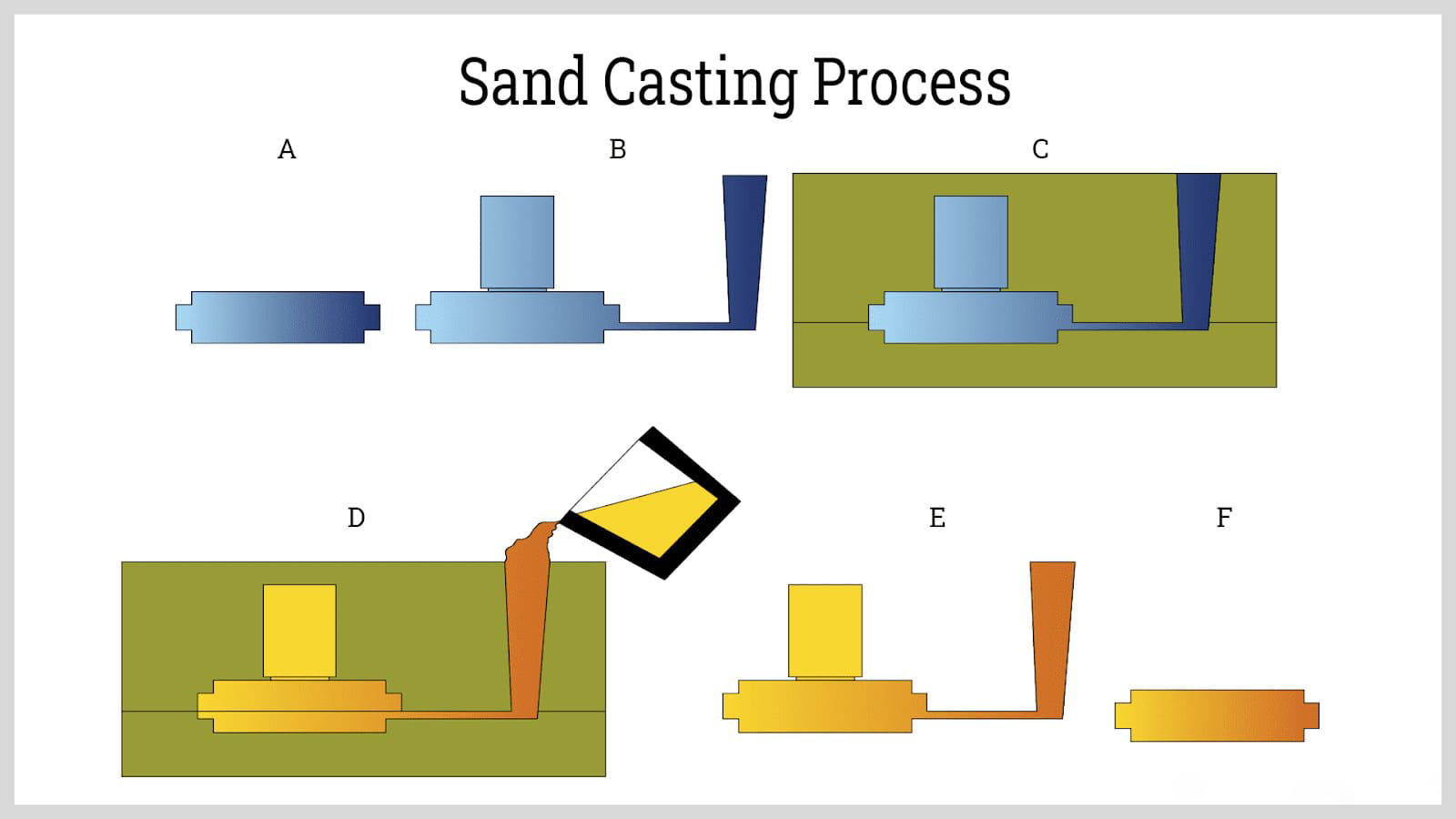

2.रेत कास्टिंग

रेत ढलाई प्रक्रिया में रेत को एक पुन: प्रयोज्य पैटर्न के चारों ओर पैक किया जाता है जिसमें अंतिम उत्पाद का आकार, विवरण और विन्यास होता है। इस पैटर्न में राइज़र शामिल होते हैं जो पिघली हुई धातु को साँचे में डालने और जमने के दौरान गर्म एल्युमीनियम को ढलाई में डालने की अनुमति देते हैं ताकि सिकुड़न और छिद्रण को रोका जा सके।

पैटर्न में एक स्प्रू भी शामिल है जो पिघली हुई धातु को साँचे में डालने की अनुमति देता है। ठंडा होने की प्रक्रिया के दौरान होने वाली सिकुड़न को ध्यान में रखते हुए, पैटर्न का आकार उत्पाद से थोड़ा बड़ा होता है। रेत में पैटर्न के आकार को बनाए रखने के लिए पर्याप्त वज़न और मज़बूती होती है और यह पिघली हुई धातु के संपर्क में आने से बचती है।

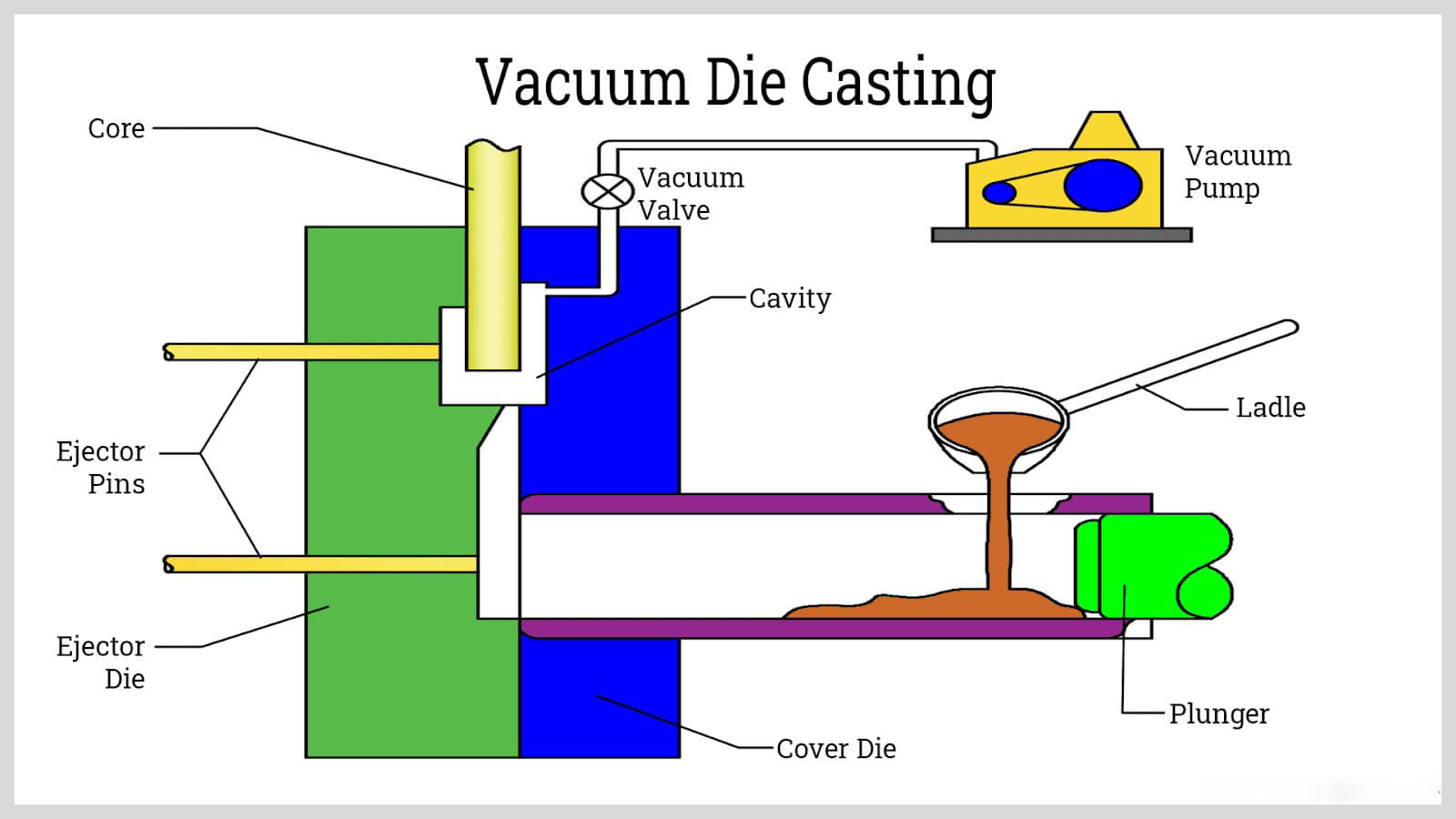

4.वैक्यूम डाई कास्टिंग

4.वैक्यूम डाई कास्टिंग वैक्यूम डाई कास्टिंग में एक वायुरोधी बेल हाउसिंग का उपयोग किया जाता है जिसमें नीचे की ओर एक स्प्रू ओपनिंग और ऊपर की ओर एक वैक्यूम आउटलेट होता है। यह प्रक्रिया पिघले हुए एल्युमीनियम की सतह के नीचे स्प्रू को डुबोकर शुरू होती है। रिसीवर में एक वैक्यूम बनाया जाता है जिससे डाई कैविटी और क्रूसिबल में पिघले हुए एल्युमीनियम के बीच दबाव का अंतर पैदा होता है।

दाब विभेदक के कारण पिघला हुआ एल्युमीनियम स्प्रू से होकर डाई गुहा में प्रवाहित होता है, जहाँ पिघला हुआ एल्युमीनियम जम जाता है। डाई को रिसीवर से निकालकर खोला जाता है और भाग को बाहर निकाल दिया जाता है।

डाई कैविटी और पिघले हुए एल्युमीनियम के बीच निर्वात और दाब अंतर को नियंत्रित करने से, पुर्ज़े के डिज़ाइन और गेटिंग आवश्यकताओं के अनुसार आवश्यक भरण दर को नियंत्रित करना संभव हो जाता है। भरण दर को नियंत्रित करने से तैयार पुर्ज़े की मज़बूती का निर्धारण करने की क्षमता बढ़ जाती है।

पिघले हुए एल्युमीनियम की सतह के नीचे स्प्रू को डुबोने से यह सुनिश्चित होता है कि पिघला हुआ एल्युमीनियम ऑक्साइड और मलबे से मुक्त, शुद्धतम मिश्र धातु होगा। पुर्ज़े साफ़ और मज़बूत होंगे और उनमें बाहरी पदार्थ कम से कम होंगे।

5.निवेश कास्टिंग

इन्वेस्टमेंट कास्टिंग, जिसे लॉस्ट वैक्स कास्टिंग भी कहा जाता है, तैयार उत्पाद का पैटर्न बनाने के लिए डाई में मोम डालने से शुरू होती है। मोम के पैटर्न को एक स्प्रू से जोड़कर एक पेड़ जैसा आकार बनाया जाता है। पेड़ को कई बार घोल में डुबोया जाता है, जिससे मोम के आकार के चारों ओर एक मज़बूत सिरेमिक आवरण बन जाता है।

सिरेमिक के जमने और सख्त हो जाने के बाद, इसे डीवैक्स बर्नआउट पूरा करने के लिए आटोक्लेव में गर्म किया जाता है। खोल का वांछित तापमान प्राप्त करने के लिए, इसे पिघले हुए एल्युमीनियम से भरने से पहले पहले से गरम किया जाता है, जिसे स्प्रू में डाला जाता है और रनर और गेट की श्रृंखला से होते हुए सांचों में डाला जाता है। जब पुर्जे सख्त हो जाते हैं, तो सिरेमिक को तोड़ दिया जाता है और पेड़ से जुड़े पुर्जों को पेड़ से काटने के लिए छोड़ दिया जाता है।

6.लॉस्ट फोम कास्टिंग

लॉस्ट फ़ोम कास्टिंग प्रक्रिया, निवेश कास्टिंग का एक और प्रकार है जहाँ मोम की जगह पॉलीस्टाइरीन फ़ोम का इस्तेमाल किया जाता है। निवेश कास्टिंग के रनर और स्प्रूज़ की तरह, पॉलीस्टाइरीन से एक क्लस्टर असेंबली में पैटर्न को ढाला जाता है। पॉलीस्टाइरीन के मोतियों को कम दबाव पर गर्म एल्युमीनियम के सांचों में डाला जाता है और भाप डाली जाती है ताकि पॉलीस्टाइरीन फैलकर गुहाओं को भर सके।

पैटर्न को घनी सूखी रेत में रखा जाता है, जिसे कंपन द्वारा संकुचित किया जाता है ताकि कोई रिक्त स्थान या हवा की थैली न रहे। जैसे ही पिघले हुए एल्युमीनियम को रेत के साँचे में डाला जाता है, झाग जल जाता है और ढलाई तैयार हो जाती है।

एल्यूमीनियम कास्टिंग के सामान्य अनुप्रयोग

अपने उत्कृष्ट भौतिक और रासायनिक गुणों के कारण, कई प्रमुख उद्योग कास्ट एल्युमीनियम का उपयोग करते हैं। इस सामग्री के कुछ सामान्य अनुप्रयोग इस प्रकार हैं।

1. चिकित्सा उद्योग

चिकित्सा उपकरण निर्माता कृत्रिम अंग, सर्जिकल ट्रे आदि बनाने में अपनी मज़बूती और हल्केपन के लिए एल्युमीनियम कास्ट पर निर्भर करते हैं। इसके अलावा, यह प्रक्रिया जटिल और सटीक आकृतियाँ बनाने के लिए उपयुक्त है, जिसके लिए यह उद्योग जाना जाता है। इसके अलावा, एल्युमीनियम अपने संक्षारण प्रतिरोध के कारण एक उपयुक्त सामग्री है क्योंकि अधिकांश चिकित्सा उपकरण शरीर के तरल पदार्थों के संपर्क में आते हैं।

2. ऑटोमोटिव उद्योग

ऑटोमोटिव पार्ट्स निर्माता अपनी मज़बूती और टिकाऊपन से समझौता किए बिना हल्केपन के लिए एल्युमीनियम कास्ट पर निर्भर रहते हैं। परिणामस्वरूप, इससे ईंधन दक्षता में सुधार हुआ है। इसके अलावा, एल्युमीनियम कास्टिंग प्रक्रिया से जटिल आकार वाले ऑटोमोटिव पार्ट्स बनाना आसान हो जाता है। एल्युमीनियम कास्ट ब्रेक और स्टीयरिंग व्हील जैसे पार्ट्स बनाने के लिए उपयुक्त होते हैं।

3. पाक उद्योग

कास्ट एल्युमीनियम अपने टिकाऊपन, संक्षारण प्रतिरोध, हल्के वजन और उत्कृष्ट ऊष्मा चालन के कारण पाक उद्योग में उपयोगी है। इसके अलावा, यह सामग्री अपने उत्कृष्ट ऊष्मा अपव्यय के कारण, यानी जल्दी गर्म और जल्दी ठंडा होने के कारण, कुकवेयर बनाने के लिए उपयुक्त है।

4. विमान उद्योग

एल्युमीनियम के पुर्जे अपने हल्के वजन और मज़बूती के कारण विमान उद्योग के लिए एकदम उपयुक्त हैं। इनका हल्का वज़न विमान को ज़्यादा वज़न ढोने के लिए कम ईंधन की ज़रूरत देता है।

स्रोत:

https://www.iqsdirectory.com/articles/die-casting/aluminum-casting.html

https://waykenrm.com/blogs/cast-aluminum/#Common-Applications-of-Casting-Aluminum

MAT एल्युमिनियम से मे जियांग द्वारा संपादित

पोस्ट करने का समय: 26 जुलाई 2023